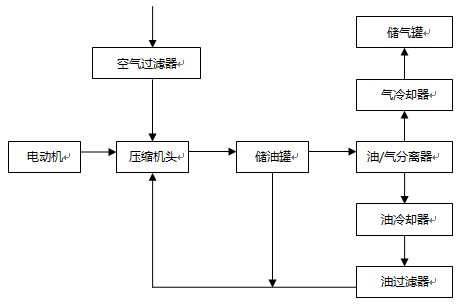

工作原理

螺桿式空壓機整個工作原理流程圖如下:

傳統(tǒng)空壓機系統(tǒng)組成

在傳統(tǒng)空壓機控制系統(tǒng)中,主電機一般采用“Y-△”啟動方式,靠后端出氣管道上安裝的壓力變送器來控制空氣壓縮機的壓力。空壓機啟動時,主電機先進行“Y-△”啟動,此時加載電磁閥未打開,空壓機處于“卸載”狀態(tài),待“Y-△”完成后,根據(jù)系統(tǒng)設(shè)定延時時間(譬如10s),加載電磁閥打開,空壓機“加載”運行。“加載”運行過程中,如果后端設(shè)備用氣量較大,壓力傳感器檢測壓力值達不到“卸載壓力”值,則加載電磁閥持續(xù)動作,空壓機會一直保持“加載”狀態(tài)。如果后端設(shè)備用氣量變小,壓力傳感器檢測壓力值慢慢增大,達到“卸載壓力”值,則系統(tǒng)控制加載電磁閥關(guān)閉,空壓機進入“卸載”狀態(tài)。

當空壓機連續(xù)運行,潤滑油溫度會升高,當溫度達到一定程度時,油溫風(fēng)機開始運行,用于降低油溫。風(fēng)機運行一段時間,潤滑油溫度下降,則自動停止。一般來說,控制系統(tǒng)會設(shè)定油溫風(fēng)機的工作溫度范圍為:75℃~85℃。

傳統(tǒng)的螺桿式空壓機控制系統(tǒng)存在一些明顯的技術(shù)弱點:

(1)啟動電流沖擊大;

啟動方式雖為“Y-△”降壓啟動,但啟動沖擊電流仍然會達到額定電流3倍以上,對電網(wǎng)沖擊大,易造成電網(wǎng)不穩(wěn),并影響其它用電設(shè)備的運行安全。

(2)加、卸載供氣控制方式嚴重浪費能源;

空壓機加、卸載控制方式使得壓縮氣體的壓力一直在Pmin~Pmax之間來回變化,其中Pmin為能夠保證用戶正常工作的最低壓力值;Pmax為設(shè)定的最高壓力值。結(jié)合空壓機的加、卸載原理分析,傳統(tǒng)空壓機控制方式下,能量浪費主要體現(xiàn)在三個方面:

a.壓縮空氣壓力超過Pmin所消耗的能量;

b.減壓閥減壓時消耗的能量;

c. “卸載”運行時,主電機一直處于空載狀態(tài)消耗的能量。

(3)供氣壓力穩(wěn)定性差,生產(chǎn)工藝難保證。

傳統(tǒng)的控制方式,為避免供氣不足,供氣壓力會較需求值偏高一些,這樣會增大成本和能耗。另外,在一些用氣量偏小,用氣頻率低的場合,空壓機系統(tǒng)會進行頻繁的“加載”和“卸載”操作,這樣就很難保證氣壓精度。

工藝要求

螺桿式空壓機變頻調(diào)速系統(tǒng)主要是針對主電機進行控制,油溫風(fēng)機的控制需求相對較少,具體工藝要求如下:

(1)啟動力矩大;

(2)啟動平穩(wěn),沖擊小;

(3)內(nèi)置PID控制功能,滿足系統(tǒng)恒壓控制要求;

(4)過載能力強;

(5)系統(tǒng)穩(wěn)定性高,EMC特性好。

應(yīng)用方案

以某品牌30kW工頻螺桿式空壓機改造現(xiàn)場為例,來介紹G1系列矢量型通用變頻器在空壓機行業(yè)的應(yīng)用。

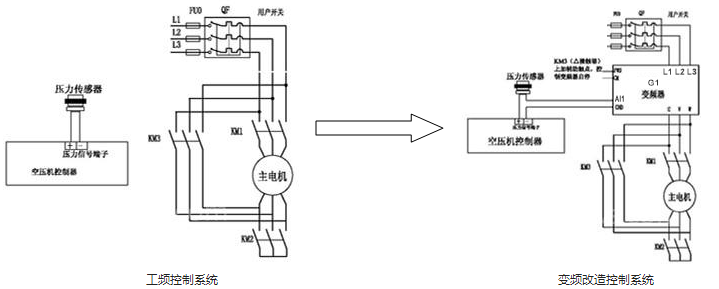

1. 原有系統(tǒng)采用“Y-△”啟動,變頻改造后電氣原理圖如下:

工、變頻改造注意事項:

(1)壓力傳感器信號:原有系統(tǒng)中壓力傳感器信號只接入空壓機控制器,改造后,需要壓力傳感器信號作為PID控制的反饋信號,所以需要將壓力傳感器信號(4~20mA)串聯(lián)接入控制器和變頻器模擬電流輸入端AI1;

(2)變頻器啟動信號:在保留原有“Y-△”啟動電路的前提下,變頻器啟動信號取自“△”接觸器“NO”點,已保證待“Y-△”完成后再啟動變頻器;

(3)原有系統(tǒng)中的變壓器輸入側(cè)電源、油溫風(fēng)機電源、相序檢測電路:變頻器接入原有系統(tǒng)后,需要將上述涉及到的線路全部移至變頻器輸入電源側(cè)。

系統(tǒng)參數(shù)設(shè)置:

現(xiàn)場空壓機主電機:30kW 380V 59A 50Hz 975r/min,根據(jù)現(xiàn)場情況,選擇華遠G1系列矢量型通用變頻器,1:1匹配即可。

郵箱:sales@www.profitperclicks.com service@www.profitperclicks.com

郵箱:sales@www.profitperclicks.com service@www.profitperclicks.com  傳真:0755-23505661

傳真:0755-23505661  深圳市寶安區(qū)松崗街道沙浦社區(qū)松江路6號科創(chuàng)工坊2棟

深圳市寶安區(qū)松崗街道沙浦社區(qū)松江路6號科創(chuàng)工坊2棟